? ? ? 粉末冶金通常被用于生產(chǎn)小型單個工件��,其產(chǎn)量非常高��,并且需要在通過產(chǎn)品檢測后給到客戶使用�。由于產(chǎn)量較高,人眼檢測的效率往往跟不上需求���。

? ? ? ?在大批量生產(chǎn)小零件/組件時���,粉末冶金可使整個生產(chǎn)過程達到生產(chǎn)材料零浪費���。粉末冶金可以使用各種金屬粉末或按適當(dāng)比例配成的金屬粉末混合物�����,也可以使用符合您工件功能需求的預(yù)合金粉�。

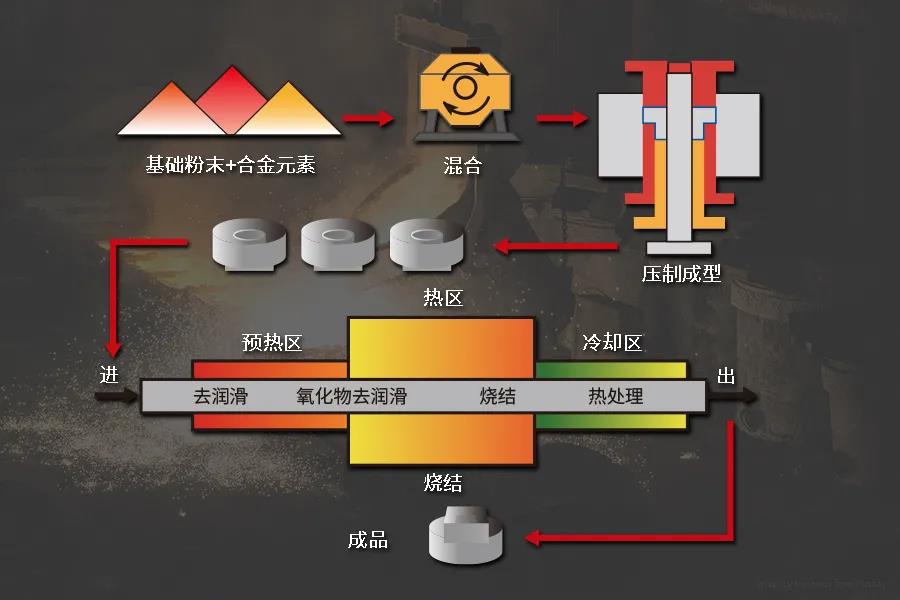

初始壓制成型的是一個“緊湊的”的或所需形狀的型坯,但在這個階段的型坯還保留了green strength(未經(jīng)燒結(jié)時的重量和強度)���,只是模壓成型以待處理����。型坯隨后被送進燒結(jié)爐,以剛好低于熔點的溫度進行燒結(jié)����,使得金屬粒子能夠比之前更緊密地連結(jié)(密度更高),得到所要求的物理機械性能��。

(粉末冶金流程)

燒結(jié)過程經(jīng)過了預(yù)加熱區(qū)����,高溫(熱區(qū))和冷卻區(qū)。為了確保正確的燒結(jié)�,必須嚴格控制和密切關(guān)注加熱速率,大的燒結(jié)溫度��,燒結(jié)溫度的時間�,冷卻速率和燒結(jié)爐內(nèi)氣體環(huán)境����,否則,成品可能會出現(xiàn)缺陷��。而這就是需要粉末冶金缺陷檢測的地方�����。

行業(yè)需求

粉末冶金通常被用于生產(chǎn)小型單個工件,其產(chǎn)量非常高����,并且需要在通過產(chǎn)品檢測后給到客戶使用。但是由于產(chǎn)量較高�����,人眼檢測的效率往往跟不上需求�����。粉末冶金的過程分為多個階段�,容易造成成品在不同程度上的缺陷。由于數(shù)量龐大����,通過人力來進行產(chǎn)品缺陷檢測往往會因長時間工作疲勞和個人主觀判斷而影響其檢測的一致性和準確性。自動化檢測設(shè)備部署所面臨的環(huán)境挑戰(zhàn)

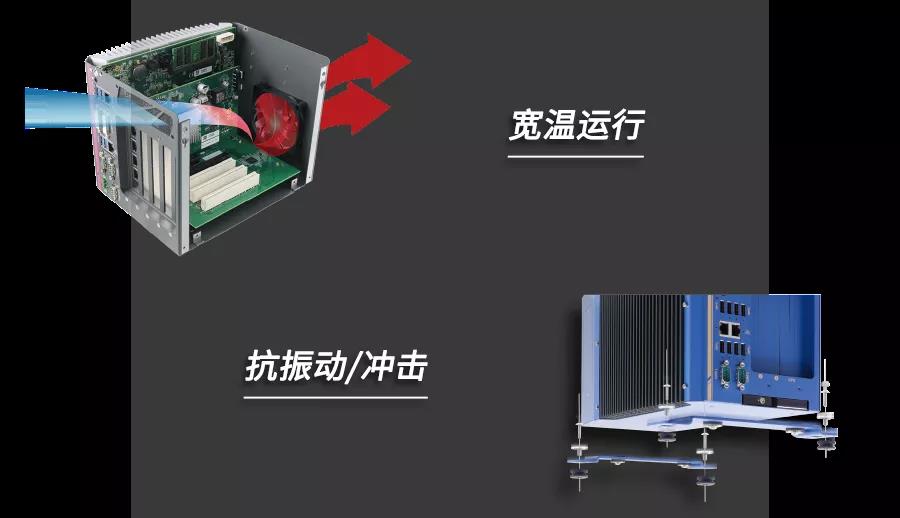

如果采用自動化檢測設(shè)備來代替人力呢�?來自機器的沖擊和振動,高溫和飄散在空氣中有可能進入機箱的金屬粉末都成為了環(huán)境方面的挑戰(zhàn)�����。行業(yè)解決方案

通過采用機器檢測(軟件+宸曜嵌入式計算平臺)整體方案解決了需要大量人力進行檢測的問題。

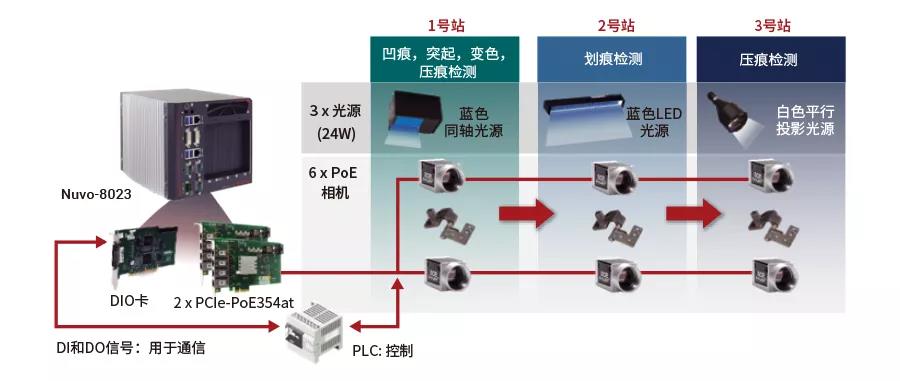

機器檢測解決方案采用了搭載圖像采集擴展卡的Nuvo-8023嵌入式計算平臺�����。Nuvo-8000系列計算平臺擁有減震架可抵御沖擊和振動�,并通過了MIL-STD-810G認證;擁有真正的無風(fēng)扇設(shè)計可以有效避免金屬粉末和粉塵在機箱中堆積�����;經(jīng)過驗證可在60℃環(huán)溫下高效運行而不會產(chǎn)生性能下降����。將它與PoE相機相連,并配以合適的光源和用于采集高速圖像的光源控制器�����,以及缺陷檢測的軟件算法����,可用于檢測凹痕����,突起�����,變色�����,壓痕����,劃痕等����。被識別和分辨的缺陷數(shù)據(jù)將保存至現(xiàn)有數(shù)據(jù)庫,以供機器學(xué)習(xí)���,提高檢測的一致性和準確性�。

(系統(tǒng)架構(gòu))

機器檢測解決方案同時還提供更高的工作效益�����。每天檢測的數(shù)量可達8.6萬個樣品���,每個樣品的檢測用時僅為1秒����,而每個工人每天大約能檢測4000個樣品。

缺陷/非缺陷圖片數(shù)據(jù)庫的不斷累積供機器學(xué)習(xí)和參照���,系統(tǒng)在每一次檢測樣品時都不斷提高檢測的一致性和準確性���。這也是為什么機器學(xué)習(xí)缺陷檢測在持續(xù)學(xué)習(xí)數(shù)據(jù)庫中新增數(shù)據(jù)樣本的同時也始終保持較高的準確率的原因之一。

至于一致性�,不同于人力檢測會感到疲勞,產(chǎn)生主觀臆斷或受制于個體化的視覺能力差異�����,配備合適光源的機器視覺相機能夠24/7全天候不偏不倚�����、始終如一地進行檢測��。考慮到更好的一致性�、準確性和高效性,從長期來看��,在粉末冶金中采用機器學(xué)習(xí)缺陷檢測擁有更高的性價比。

支持PoE+功能,可連接千兆以太網(wǎng)相機

支持USB 3.1?Gen1/ Gen 2�����,可連接USB相機

連接端口帶鎖緊螺絲��,確保連接強固性

支持?WiFi 6/ WiFi 5/5G/ 4G無線通信�,可通過mini-PCIe模塊進行擴展

支持兩片NVIDIA? RTX 30/20系列圖形卡

支持NVIDIA??RTX 30/ 20系列圖形卡

支持NVIDIA??Tesla/Quadro推理加速器